Máquinas calibradoras

PREMISA

La elección de las calibradoras y lijadoras presupone, en primer lugar, el perfecto conocimiento del tipo de trabajo que tendrán que realizar.

Una vez aclaradas estas condiciones, es necesario tener en cuenta el material sobre el que se trabaja normalmente y sus características de partida, que implican el uso de los dispositivos a aplicar.

Por lo tanto, es aconsejable saber, además de las características de las unidades de lijado, también cuántos y qué dispositivos se pueden aplicar o utilizar en las calibradoras y lijadoras automáticas.

COMPOSICIÓN DE LAS MÁQUINAS CLASIFICADORAS

La configuración más común para las máquinas calibradoras es siempre aquella en la que se utiliza un rodillo calibrador (fabricado en acero o recubierto de caucho muy duro), ya que es el requisito previo para realizar una extracción que tiene como objetivo final la consecución de una superficie plana, con tolerancias de espesor muy bajas.

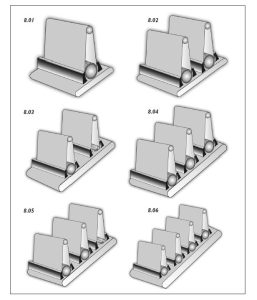

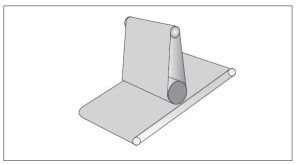

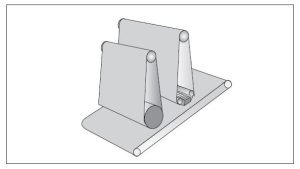

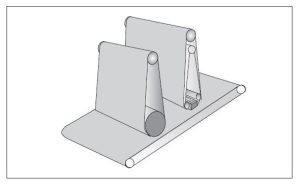

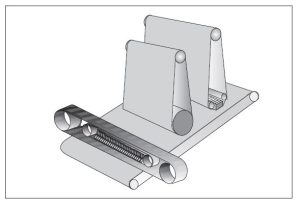

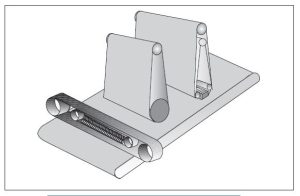

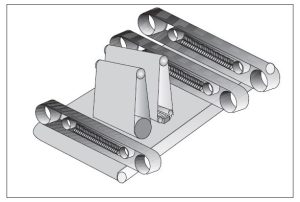

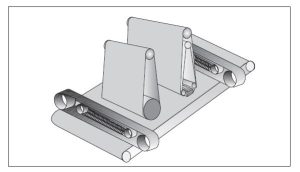

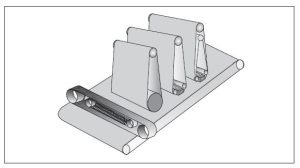

Algunas configuraciones clásicas de las máquinas clasificadoras son las siguientes (ver figura 1).

Máquina equipada con un solo rodillo calibrador

Calibradora adecuada para paneles o estructuras de aglomerado alveolar o tablero duro o "ledorex", en preparación para la posterior operación de recubrimiento de chapa.

Máquina con dos rodillos calibradores en sucesión

Calibradora adecuada para las operaciones descritas anteriormente, cuando la necesidad de eliminación y rugosidad final de la superficie requieren el uso de dos granos abrasivos diferentes en secuencia.

Máquina con rodillo calibrador y zapata rígida de acabado

Calibradora adecuada para paneles en preparación para su posterior ennoblecimiento con chapa fina o con papel impregnado o melamina.

Máquina con tres rodillos en sucesión, el primer calibrador y las siguientes lijadoras recubiertas de caucho de

dureza decreciente Adecuado para calibrar y lijar marcos o puertas de madera maciza. La presencia de piezas con vetas dispuestas transversalmente con respecto al sentido de avance hace necesario el acabado con rodillo para minimizar los arañazos finales del lijado y evitar una eliminación excesiva en estas zonas.

Máquina con dos rodillos calibradores y una zapata de acabado

rígida Adecuada para calibrar y lijar paneles de madera maciza, terraplenes de grano o tiras de parquet y otros revestimientos de edificios.

La tendencia evolutiva en la elaboración de muebles requiere acabados cada vez más exigentes, que permitan mantener la calidad final del producto, al tiempo que se aplican pinturas en cantidades cada vez más pequeñas. Además, cada vez se utilizan más pinturas a base de agua, que tienden a resaltar la veta natural de la madera. Esta es la causa principal de una demanda cada vez mayor de un aumento en el número de unidades operativas en las máquinas calibradoras/lijadoras para el procesamiento de madera maciza.

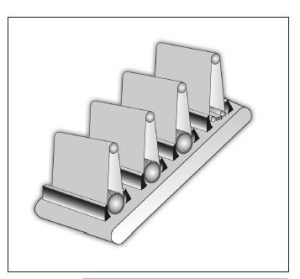

Máquina con cuatro rodillos calibradores y lijados

Aplicando adecuadamente la dureza decreciente en los distintos rodillos, es posible obtener una calibración con un acabado simultáneo de alta calidad en marcos y puertas de madera maciza.

Macchina con tre rulli calibratori e levigatori ed un pattino rigido di finitura

Possono essere calibrati e levigati pannelli in legno massiccio lungovena.

Tutte le macchine finora descritte hanno una corrispondenza costruttiva nella versione inferiore (operante sulla superficie inferiore del pannello), in modo da consentire la composizione, per gli scopi già elencati, di linee di calibratura, o di calibratura e levigatura.

Calibratrici e levigatrici dei pannelli si possono usare con tappeti di avanzamento rigidi, oppure flottanti, in funzione della necessità di assicurare una buona precisione, rispetto a quello di garantire un buon trascinamento di pannelli aventi piccole dimensioni.

COMPOSIZIONE MACCHINE LEVIGATRICI PER SUPPORTI LEGNOSI

L’impiego di questo tipo di macchine può avvenire in isole di lavoro, oppure integrato in linee automatiche di verniciatura, normalmente in testa alla linea.

Per un utilizzo indipendente, la macchina può avere il piano di lavoro mobile, sempre che il flusso produttivo lo consenta, davanti ad una linea automatica di verniciatura.

In questo caso, è necessario che il piano di lavoro sia ad altezza fissa da terra (mediamente 900 mm, standard di tutte le linee automatiche).

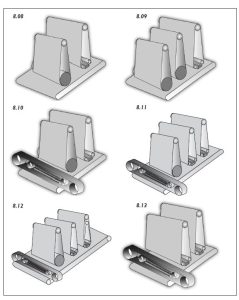

Le levigatrici tradizionali per supporti legnosi sono le seguenti (vedi figura 3).

Macchina con rullo levigatore e pattino levigatore elettronico

Adatta per la levigatura di superfici di pannelli impiallacciati, porte tamburate, ecc. Il pattino levigatore è per lo più di tipo elettronico a settori, mentre il rullo è rivestito di gomma tenera, adeguata alla lavorazione.

Macchina con due rulli levigatori ed un pattino levigatore elettronico

Questa estensione della precedente versione è applicabile qualora il pannello presenti particolarità costruttive, quali ad esempio bordi in legno massiccio o strati accentuati di carta, per cui si rende indispensabile una prelevigatura iniziale sufficientemente aggressiva da asportare tutte le irregolarità.

La configurazione ideale, ricorrente in una macchina adatta per la quasi totalità dei lavori di levigatura, è una combinazione di diversi gruppi di lavoro, che consente di ottenere un effetto complessivo di levigatura a nastri incrociati.

Davanti alle linee di verniciatura è quasi sempre necessario usare macchine combinate, con gruppi di levigatura a nastro largo e a nastro trasversale.

Macchina con gruppo trasversale, rullo levigatore e pattino levigatore elettronico

Il gruppo trasversale è dotato di tampone sezionato a controllo elettronico, per spianare la superficie incidendo di traverso la venatura, per asportare la colla e la carta di giunzione, per spianare le sporgenze dei bordi applicati, pur effettuando asportazioni minime; il rullo levigatore, per le sue caratteristiche di aggressività, toglie i segni del trasversale e completa il lavoro di asportazione dei residui di colla e carta, mentre il tampone sezionato a controllo elettronico completa il lavoro di levigatura, operando con poca pressione di lavoro per evitare di sfondare l’impiallacciatura.

Esiste la possibilità che la macchina venga impiegata, oltre che nella levigatura del legno grezzo, anche nella satinatura delle vernici, operando un secondo passaggio in linea di verniciatura.

Macchina con gruppo trasversale, rullo levigatore e due pattini levigatori elettronici

Consente una finitura più accentuata, con le stesse prerogative della macchina descritta precedentemente.

Macchina con gruppo trasversale, rullo levigatore, pattino levigatore elettronico e superfinitore

L’ultimo tampone con superfinitore permette una levigatura non solo molto soffice, ma anche molto regolare. Questo particolare effetto di levigatura con solchi ridottissimi e molto regolari è particolarmente apprezzata nella levigatura di pannelli in MDF, che dovranno successivamente essere nobilitati con lamine in PVC.

Macchina con gruppo trasversale e due pattini levigatori elettronici

Solamente i tamponi sezionati elettronici si adattano alle diverse condizioni di spessore dei pannelli e alle forme molto irregolari, con spigoli ad angolo acuto, per cui in presenza di un piano di lavoro rigido il rullo levigatore non potrà essere utilizzato.

Macchina con gruppo trasversale e tre pattini levigatori elettronici

Serve per incrementare ulteriormente il livello di finitura rispetto alla precedente soluzione. Spazzole e soffiatori rotanti effettuano la pulizia della superficie e degli spigoli dei pannelli.

La levigatura si effettua in generale con banco di lavoro (tappeto trasportatore) fisso, in quanto oggi le tolleranze sullo spessore dei pannelli sono ormai ridottissime.

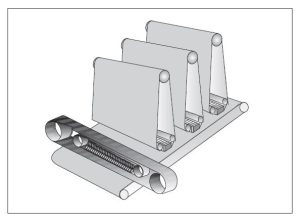

E’ consigliabile il sistema di levigatura dei pannelli con tavole sensitive (flottanti) indipendenti, poste sotto ciascun gruppo operatore, per consentire l’assorbimento delle variazioni di spessore fra pannello e pannello, per consentire un corretto trascinamento di pannelli aventi dimensioni ridotte, oppure per limitare l’azione aggressiva del rullo levigatore (figura 4).

COMPOSIZIONE MACCHINE LEVIGATRICI PER SUPERFICI VERNICIATE

È praticamente impossibile potere stabilire tutte le soluzioni di composizione di macchine per la levigatura di superfici verniciate, in quanto sono diverse in funzione del tipo di prodotto verniciante da levigare, ma anche in funzione del ciclo di verniciatura applicato.

I tipi di vernici impiegate, come è noto, sono tantissimi, ed i cicli di verniciatura sono molto diversi l’uno dall’altro, pur se riconducibili allo stesso tipo di aspetto finale.

Ci limiteremo pertanto a prendere in considerazione le composizioni più diffuse e maggiormente applicate.

Macchina con rullo levigatore–satinatore

Le macchine con un gruppo rullo levigatore gommato molto soffice, di grande diametro, hanno una maggiore capacità di asportazione rispetto agli altri gruppi levigatori, pur conservando una notevole delicatezza di contatto. Per tale motivo sono indicate nella levigatura di vernici di fondo, applicate in bassissima quantità, ma con elevata durezza, quali ad esempio i fondi poliestere UV applicati con sistema a rulli con macchine spalmatrici automatiche (figura 5).

Macchina con rullo levigatore e pattino levigatore elettronico sezionato

Si impiega quando la vernice di fondo è applicata in basse quantità, la durezza della vernice è medio/alta e la qualità finale del prodotto richiede una levigatura di media qualità (figura 6).

levigatore elettronico sezionato

Macchina con rullo levigatore e pattino superfinitore

Si impiega quando la vernice di fondo è applicata in basse quantità, la durezza della vernice è medio/alta e la qualità finale del prodotto richiede una levigatura di elevata qualità (figura 7).

Macchina con gruppo trasversale, rullo satinatore e pattino levigatore elettronico sezionato

Può essere la stessa macchina posizionata in testa alla linea di verniciatura che viene utilizzata per entrambe le funzioni (con due passaggi in linea). In tale configurazione va compiuta una scelta molto accurata circa la durezza di rivestimento gommato del rullo levigatore, che dovrà essere sufficientemente duro da mantenere la planarità della superficie legnosa (senza mettere in evidenza la venatura più tenera), ma allo stesso tempo, sufficientemente tenero da non rischiare pelature della superficie verniciata (figura 8).

Macchina con gruppo trasversale, rullo satinatore e pattino superfinitore

E’ la soluzione ideale e più completa, a patto che la quantità di vernice applicata sia sufficiente a consentire l’azione di 3 nastri abrasivi in successione (figura 9).

Il gruppo trasversale elimina con facilità difetti ed impurità di applicazione della vernice, il rullo levigatore “incrocia” l’effetto di levigatura del trasversale ed infine il superfinitore conferisce un’eccellente qualità finale, esente da tracce di intasamento del nastro abrasivo.

Da non dimenticare la pulizia finale della superficie e degli spigoli dei pannelli, che si ottiene con l’impiego di spazzole in materiale antistatico, di soffiatori rotanti e barre antistatiche.

Una particolare menzione va dedicata alla levigatura di superfici verniciate con elevata quantità di prodotto, per ottenere, come risultato finale, una superficie lucida o semilucida.

Il processo tradizionale per ottenere una superficie lucida, prevede una levigatura molto esasperata della superficie verniciata, con applicazione di elevatissime quantità di prodotto (poliestere o poliuretanico) con lucidatura e brillantatura meccanica. In tal caso la levigatrice deve necessariamente essere dotata, in ultima posizione, di uno o due gruppi levigatori trasversali; la qualità della superficie lucidata è infatti derivante non solo dalla lucentezza, ma anche dalla specularità della superficie.

Alcune composizioni tipo sono le seguenti.

Macchina con gruppo trasversale, rullo levigatore, pattino levigatore, due gruppi trasversali

Con questa composizione è importante incrociare quanto più possibile le levigatura e fare in modo che l’ultimo graffio di levigatura sia trasversale, così da poter incrociare ulteriormente con la successiva azione della macchina lucidatrice (figura 10).

Macchina con gruppo trasversale, rullo levigatore, pattino superfinitore, gruppo trasversale

In questo caso, minore è il numero dei nastri abrasivi utilizzati, maggiore dovrà essere l’azione di lucidatura meccanica.

Le superfici lucide si ottengono per lo più con applicazione diretta di vernice ad elevate caratteristiche di brillantezza (lucido diretto); diventa così più importante la levigatura della vernice di fondo, perché qualsiasi imperfezione o irregolarità di levigatura si ripercuote sulla superficie finita (figura 11).

Per tale operazione sono utilizzabili macchine in configurazioni diverse, come ad esempio la macchina con gruppo trasversale, rullo levigatore, pattino levigatore elettronico a settori e pattino superfinitore (vedi figura 12).

Illustriamo i due più importanti cicli di finitura dei pannelli ai quali corrispondono ben definiti tipi di macchine di levigatura–satinatura.

Acabado

de poro abierto El panel, una vez pintado, debe conservar las características de la madera en clara evidencia.

Generalmente, el producto utilizado para el tratamiento es el producto de preparación, que puede ser de varias composiciones químicas.

La característica clave es el bajo gramaje (20-40 g/m2).

La máquina adecuada para este proceso debe tener un elemento de lijado extremadamente suave, por lo tanto no muy agresivo, para poder eliminar (a menudo se llama "tictac") pequeñas imperfecciones. La criticidad de este proceso es evidente, ya que la lijadora opera

con espesores de pintura extremadamente reducidos (unas pocas micras).

Las composiciones de la máquina para productos de preparación de poro abierto son las ya descritas en las figuras 5 y 6, con las siguientes características:

– velocidad de corte de la banda de lijado reducida al mínimo (alrededor de 1,5 m/seg);

– posibilidad de ajustar la presión de trabajo con la máxima precisión;

– Uso de dispositivos electrónicos para el ajuste fino del punto de contacto del panel con la banda abrasiva.

Las bandas abrasivas utilizadas suelen ser de grano 320 a 400, dependiendo de la dureza del producto y de su aspersión.

La máquina debe completarse necesariamente con otra unidad de acabado satinado, que consiste en un tipo particular de fibra abrasiva laminar; Este tipo de "estropo" abrasivo permite terminar la superficie ya trabajada por la banda abrasiva, logrando eliminar todas aquellas partes infinitesimales que permanecen brillantes incluso después del paso de la banda abrasiva, como los poros de la madera.

Acabado de poro cerrado o semicerrado

Los productos con diferentes composiciones químicas cubren total o casi completamente la superficie de la madera.

También en este caso, es necesario intervenir con una operación de abrasión para eliminar los defectos superficiales debidos a las mismas razones ya ilustradas anteriormente, que aún existen incluso con un peso más importante del producto de pintura (de 50 a más de 100 g/m2).

Las características de la máquina, descritas en las figuras 6 y 7, son las siguientes:

– la máquina debe estar equipada con varios agregados de lijado (el primero para grabar profundamente la película de pintura, obteniendo el aplanamiento requerido; el último para permitir el acabado del panel con un grano abrasivo muy fino);

– Los granos abrasivos normalmente utilizados oscilan entre 240 y 360 (en los primeros elementos) y 400 (en el último elemento).

Fuente: https://www.professioneverniciatore.it/