La calibración del panel es la operación de igualar el espesor de una pieza en su estado bruto (aglomerado, MDF, madera maciza, etc.), con la eliminación del material sobrante hasta obtener el espesor deseado, independientemente del espesor inicial.

PREMISA

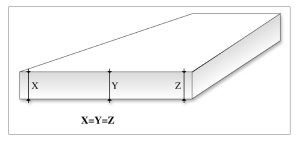

La operación de calibración es esencial en el tratamiento de superficies de madera, ya que determina un espesor y una planitud precisos de la superficie del panel (ver figura 1).

A veces, se utiliza el término impropio "desbaste" para definir esta operación, mientras que la operación mediante la cual se obtiene un espesor preciso y bien determinado, sin garantizar la planitud de la superficie, normalmente se denomina "ecualización".

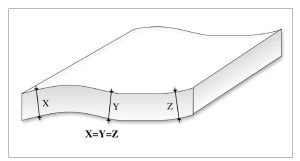

El caso del panel de madera contrachapada es significativo: el grosor, que normalmente está entre 3 y 5 mm, y la estructura no homogénea a menudo dan como resultado recipientes fuertes, que no se pueden recuperar durante la fase de calibración. De este modo, el panel de madera contrachapada se endereza dentro de la máquina calibradora para realizar una extracción homogénea, pero luego vuelve a su estado original tan pronto como sale de la máquina calibradora (ver figura 2).

El panel sometido a la operación de calibración ya no causará desperdicios de procesamiento y facilitará todas las fases posteriores del ciclo de producción.

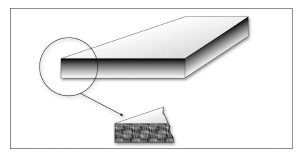

Algunos ejemplos de piezas que suelen estar sujetas a la operación de calibración del panel son los siguientes (ver figura 3):

– componente de panel plano de muebles de madera maciza;

– componente de panel plano de muebles de aglomerado;

– componente de panel plano de muebles de fibra (tableros duros, ledorex y MDF);

– componente de panel plano de madera contrachapada o muebles de madera contrachapada;

– marco para la construcción de puertas interiores en madera maciza;

– nido de abeja para puertas interiores de viviendas (nido de abeja con aglomerado, fibra o madera contrachapada);

– panal de abeja para puertas y componentes de muebles (aglomerado o madera contrachapada);

– parquet de madera maciza;

– partes de sillas de madera maciza;

– puertas de muebles de madera maciza;

– Ventanas de madera maciza.

Las ventajas de la calibración son fundamentales para el resultado final del proceso global:

– perfección en el corte, mandrinado y montaje final de paneles;

– ausencia de residuos durante la fase de acabado (pintura) durante el trabajo en líneas automáticas;

– perfecto aspecto estético y uniformidad de la superficie;

– facilidad y precisión de aplicación de la chapa bajo prensa;

– perfección en la pintura, con aplicación directa de masilla y pinturas transparentes o pigmentadas de varios tipos;

– igualación de las tolerancias de montaje entre los montantes y los travesaños de un marco;

– Ausencia de manchas y pequeñas imperfecciones.

Calibrar el panel es una operación bien definida y aparentemente sencilla.

La primera operación de calibración se lleva a cabo en los fabricantes de aglomerados de partículas o paneles sólidos.

En el sector del mueble, el aglomerado es un material muy utilizado, aunque actualmente el de densidad media (o MDF) está ocupando un espacio importante y llega a los usuarios precalibrado.

La dureza máxima del panel se encuentra en las dos superficies (superior e inferior) y viene dada por la concentración de la resina aglutinante y las virutas finas; Esta capa se conoce comúnmente como "polvo" (ver figura 4).

Por el contrario, el panel MDF tiene una estructura más uniforme, por lo que es más adecuado para usos que impliquen una operación de pantografía.

Posteriormente, el panel se corta, se escuadra, se cantea y en su mayoría debe recalibrarse, porque la tolerancia de espesor es excesiva para operaciones posteriores de ennoblecimiento, pintura, etc.

CALIBRACIÓN DE MÁQUINAS

La calibración se considera una de las operaciones más exigentes, tanto para la máquina como para el abrasivo, dependiendo del grado de acabado a obtener, así como del tipo de soporte: madera maciza, tableros de varios tipos, contrachapado, etc. La cualidad fundamental de una excelente máquina clasificadora es la precisión.

Por lo tanto, es necesario contar con una estructura bien diseñada y robusta, realizada con especial cuidado mecánico, teniendo en cuenta que las potencias involucradas y el esfuerzo realizado son generalmente importantes.

Las máquinas calibradoras son capaces de eliminar con precisión el material que excede el tamaño establecido, manteniendo el espesor de las piezas terminadas dentro de las tolerancias centesimales.

Estas máquinas están diseñadas y fabricadas con altos requisitos de rigidez, calculados para motores de alta potencia para cada grupo operativo, equipados con los mecanismos necesarios para garantizar la precisión y la repetibilidad del rendimiento.

Será posible determinar con precisión las características técnicas de la máquina más adecuada, conociendo con precisión los datos de las piezas y los parámetros de procesamiento requeridos.

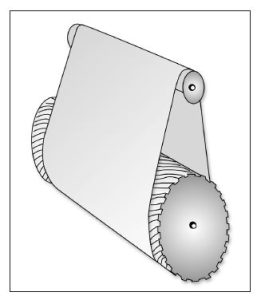

El rodillo calibrador

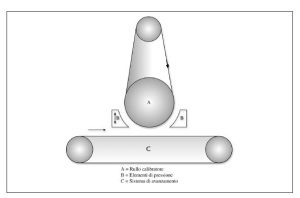

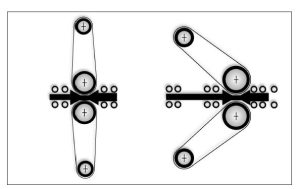

La unidad más adecuada para calibrar es el rodillo (ver figura 5). El tipo de rodillo, de acero o engomado, y la dureza del recubrimiento de caucho a utilizar, dependen de la cantidad a eliminar y del grano del abrasivo requerido.

El rodillo debe estar equipado con ranuras helicoidales para facilitar el enfriamiento de la banda de lijado.

Un rodillo de acero es ciertamente más eficaz y preciso para grandes arranques de material, en comparación con un rodillo recubierto de goma, que es más adecuado para operaciones de acabado. Por otro lado, un rodillo sin recubrimiento de goma tiende a resaltar cualquier defecto en la banda abrasiva, como una mala unión.

Cuanto mayor sea el diámetro del cilindro, más adecuado será para el acabado, mientras que un cilindro más pequeño es más efectivo para quitarlo.

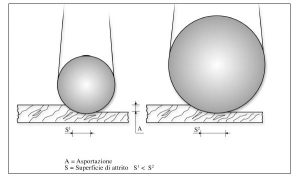

Además, con un rodillo de pequeño diámetro la potencia utilizada es menor, ya que la superficie de fricción es menor que con un rodillo de gran diámetro, en las mismas condiciones de material a eliminar (ver figura 6).

Tendrá la máxima precisión de calibración del panel siempre que tenga el mínimo esfuerzo de trabajo (o la mínima fuerza de repulsión abrasiva en la pieza de trabajo).

Un abrasivo es una herramienta con un ángulo de corte negativo, lo que provoca una gran fuerza de repulsión de la herramienta sobre la pieza de trabajo, junto con mucho calor y desgaste en la propia herramienta. Al utilizar el mismo grano abrasivo, hay un ángulo de corte menos negativo con un rodillo de menor diámetro, junto con más espacio para contener el polvo producido por la abrasión.

Para tener la mínima fuerza de repulsión abrasiva en la pieza de trabajo, también es necesario tener una tasa mínima de eliminación por grano abrasivo: por lo tanto, con una alta velocidad de la banda abrasiva, habrá menos eliminación en cada grano abrasivo.

La zapata de lijado (almohadilla)

La zapata no es una unidad operativa que pueda realizar funciones de calibración del panel, pero a menudo se usa para el acabado de la superficie en sucesión al rodillo; En otras palabras, hace que la superficie sea menos rugosa, si se ha utilizado una banda abrasiva de grano grueso durante la calibración (ver figura 7).

En este uso en particular, la almohadilla es normalmente rígida, para no comprometer la precisión ya dada a la pieza mediante el uso del rodillo calibrador.

CALIBRADOR SUPERIOR

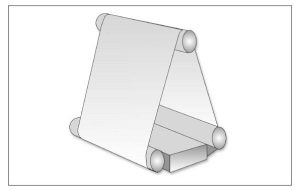

La máquina calibradora más conocida consta de una unidad operativa de un solo rodillo; El cilindro será muy rígido, con ranuras helicoidales, para facilitar la refrigeración.

El motor que acciona el rodillo de calibración debe ser potente y la velocidad de rotación de la banda de lijado debe ser alta (ver figura 8).

Dos elementos de presión (también llamados patines, o contraabrazaderas, o palpadores) se colocan delante y detrás del rodillo de calibración.

Estos dos elementos de presión se utilizan para asegurar:

– la correcta introducción y avance de la pieza, que es así acompañada hasta el punto de contacto con el rodillo, por el elemento frontal (esta primera zapata de presión es normalmente flotante, con el fin de absorber el exceso de espesor en comparación con el espesor final establecido en la máquina);

– la precisión del trabajo a través de la zapata de presión trasera, que guía el panel recién calibrado, presionándolo ligeramente sobre la superficie de trabajo.

El sistema de alimentación es un sistema de alimentación por cinta y debe ser especialmente robusto y fiable para garantizar un alto nivel de tolerancia-espesor.

La tecnología actual permite la adopción de sistemas automáticos de control de la velocidad de alimentación. Durante el mecanizado, la absorción del motor que acciona el rodillo de calibración se mide continuamente: cuando se alcanza el valor máximo de absorción de potencia (correspondiente al espesor máximo de eliminación, con la potencia disponible, a la velocidad de avance establecida), el PLC de control disminuye automáticamente (y posteriormente vuelve a aumentar) la velocidad de avance, hasta que se restablece el valor de absorción eléctrica del motor.

CALIBRADORA-LIJADORA SUPERIOR

La máquina solo puede ser un calibrador, pero también un calibrador-lijador y la calibración puede ser una operación con necesidad de acabado.

La calibradora-lijadora de banda ancha es una máquina que permite calibraciones no muy altas, tanto en términos de arranque como de tolerancias.

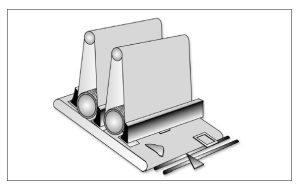

Al componer una máquina calibradora con 2 unidades operativas de rodillos (ver figura 9) es posible distribuir mejor la eliminación en los 2 elementos, mientras que con una unidad de rodillos calibradores y una zapata de lijado se obtiene una mejora en el grado de acabado.

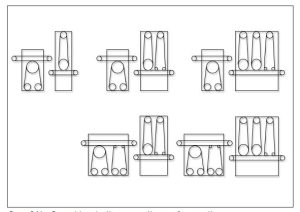

La máquina con 3 unidades operativas es la más completa para trabajar en paneles u otras piezas de madera maciza; De hecho, permite con una sola pasada, y utilizando una correcta secuencia de bandas abrasivas, realizar una ligera calibración de la superficie, hasta alcanzar un nivel de acabado que permita directamente la siguiente fase de pintado.

MÁQUINA CALIBRADORA DOBLE SUPERIOR/INFERIOR

La calibración de paneles grandes requiere una máquina sólida, con unidades operativas superior e inferior dispuestas una frente a la otra (ver figura 10).

Generalmente, todos los paneles se calibran con máquinas pesadas de doble rodillo, que trabajan simultáneamente en los dos lados del soporte, para lograr un espesor constante, uniforme y perfecto.

Las piezas de trabajo se alimentan por medio de rodillos recubiertos de goma, que permiten un empuje adecuado incluso con altas presiones de trabajo.

Los rodillos de contacto están recubiertos de caucho muy duro (90 – 95 shore) o de acero (liso o ranurado).

Un dispositivo (ya descrito) regula la velocidad de avance en función de la potencia absorbida por los motores principales.

Este tipo de máquina tiene varias ventajas sobre las máquinas tradicionales:

– mayor compacidad y facilidad de inserción en líneas de encolado y prensado;

– eliminación equilibrada en los dos lados de los paneles en los que se debe salvaguardar la densidad de la superficie (por ejemplo, el "polvo" de los paneles de aglomerado);

– Mejor centrado de los paneles canteados con lamas, con referencia al eje mediano.

LÍNEA DE CALIBRACIÓN CON CALIBRADOR INFERIOR + CALIBRADOR SUPERIOR

La calibradora superior (o calibradora/lijadora) puede estar compuesta en línea con una máquina de características iguales o similares, solo que inferior.

Normalmente la línea se compone poniendo primero la máquina inferior, con la función de crear una "base" de referencia para obtener una calidad más precisa de la cara superior de los paneles (ver figura 11).

Este tipo de solución se utiliza especialmente en la producción de mesas u otras piezas de mobiliario donde la calidad de acabado de la fachada superior debe ser significativamente mayor y también donde se requiere una alta productividad.

En otros procesos, como el parquet, es necesario "aplanar" la fachada superior antes de calibrar/lijar la fachada superior, con el fin de salvaguardar al máximo la capa superior de madera noble.

CARACTERÍSTICAS TÉCNICAS DEL CALIBRADOR

Es posible determinar con precisión las características técnicas de las máquinas más adecuadas, conociendo los datos de las piezas y los parámetros de procesamiento requeridos.

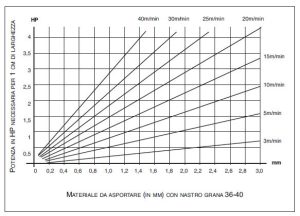

Los datos necesarios para el cálculo de la potencia de las máquinas calibradoras son los siguientes (véase la figura 12):

– anchura máxima de la pieza;

– dureza y características del material a procesar;

– importe de la retirada;

– velocidad de avance requerida;

– requisito final de rugosidad de la superficie;

– Tolerancia requerida en el espesor.

Sobre la base de estos datos, es posible determinar fácilmente la potencia, en función de un diámetro determinado del rodillo de calibración; Las condiciones de cálculo son diferentes en función del diámetro del cilindro de calibración.

EL ABRASIVO PARA LA CALIBRACIÓN DE PANELES

Dado que se realiza una operación que siempre implica la eliminación de una cierta cantidad de material, es necesario utilizar correas de grano grueso; Por lo general, grano 60 u 80 para trabajos ligeros, como marcos de nivelación o paneles de aglomerado, grano 24, 36, 40, 50, etc., para trabajos en los que se requiere una gran extracción (listones, fibras de madera, etc.).

Las cintas utilizadas son generalmente del tipo "combinado", es decir, papel/lienzo o incluso completamente en lienzo, ya que el esfuerzo realizado siempre es alto.

El hábito de lavar las cintas, además de reducir su rendimiento, conlleva problemas ambientales y costos de mano de obra innecesarios.

Dado que el lavado no hace que la correa "vuelva a ser nueva" (la eliminación de la viruta desgasta progresivamente el grano de la correa), se debe evitar esta operación, que es el resultado de tradiciones sin ninguna base técnica.

El abrasivo más adecuado es el carburo de silicio. Dado que la superficie del aglomerado es muy dura, es necesario tener una excelente distribución electrostática para orientar todos los gránulos con las puntas hacia arriba y evitar tener racimos, o montañas de gránulos que provoquen surcos, rayas y ranuras muy irregulares.

Además, siempre es mejor utilizar granos más finos para maderas duras, en comparación con los que se pueden utilizar para maderas blandas o menos duras. Esto se debe a que se necesita más potencia para penetrar en un gránulo grande que en uno más pequeño en una capa dura.

Por último, hay que tener en cuenta que los gránulos más pequeños tienen un mayor número de filos de corte en la misma superficie abrasiva.

No hay comentarios:

Publicar un comentario